最新消息

老化環境對T800碳纖維/環氧樹脂基複合材料性能的影響

2022-06-01

老化環境對T800碳纖維/環氧樹脂基複合材料性能的影響

複合材料具有比強度高、比剛度大、耐腐蝕、對疲勞不敏感、熱穩定性、高溫性能好、且具有靈活的可設計性的特點,因此近年來作為一種性能優異的結構材料被普遍應用於航空航太、醫療設備、體育健身器材以及建築工程等諸多領域。

濕和熱對複合材料的老化產生最主要的影響,直接影響其使用性能,因此濕和熱是研究複合材料老化性能時需要考慮的重要環境因素。老化對碳環氧複合材料Tg 的影響,結果表明在熱氧條件下,後固化和自由體積收縮是造成Tg 升高的主要原因,同時在濕熱和熱水條件下,水分塑化和水對分子鏈間氫鍵的破壞是造成Tg 降低的主要因素。Dinh等在150 ℃大氣和純氧條件下對IM7/977-2複合單向板進行了長期老化試驗,發現樹脂基體介面會收縮和脫粘,且熱氧老化的退化取決於老化時間和介面分離程度。Dao等研究了熱/濕老化對航空複合材料結構環氧樹脂複合材料的影響,結果表明,一些化學變化僅出現在一些重要表面,這些變化對物理性能的改變有一定的影響,吸水將降低Tg。

-

實驗材料:T800碳纖維/環氧樹脂基複合材料。

試樣老化:

將試樣在不同環境中老化40d,然後取出樣品進行稱量、SEM 觀察、DMA 測試、紅外光譜分析和層間剪切試驗。人工加速濕熱和熱水老化:將試樣分別放置於溫度71 ℃、濕度85%的濕熱環境和溫度71 ℃的恒溫水浴(熱水)環境中。

測試與表徵:

(1)形貌表徵:電子顯微鏡觀察處於不同環境中吸濕和熱氧失重前後試樣的表面形貌。

(2)紅外光譜測試:以100cm-1 的解析度在600幹態(未吸濕、未失重)試樣進行對比。

(3)動態力學熱分析:使用分析儀進行動態力學性能測試,得到不同老化環境的DMA 曲線。

(4)力學性能測試:按照ASTM D2344/D2344M-2013 標準在Instron 試驗機上對老化後的試樣進行室溫層間剪切性能測試。

-

實驗結果與討論

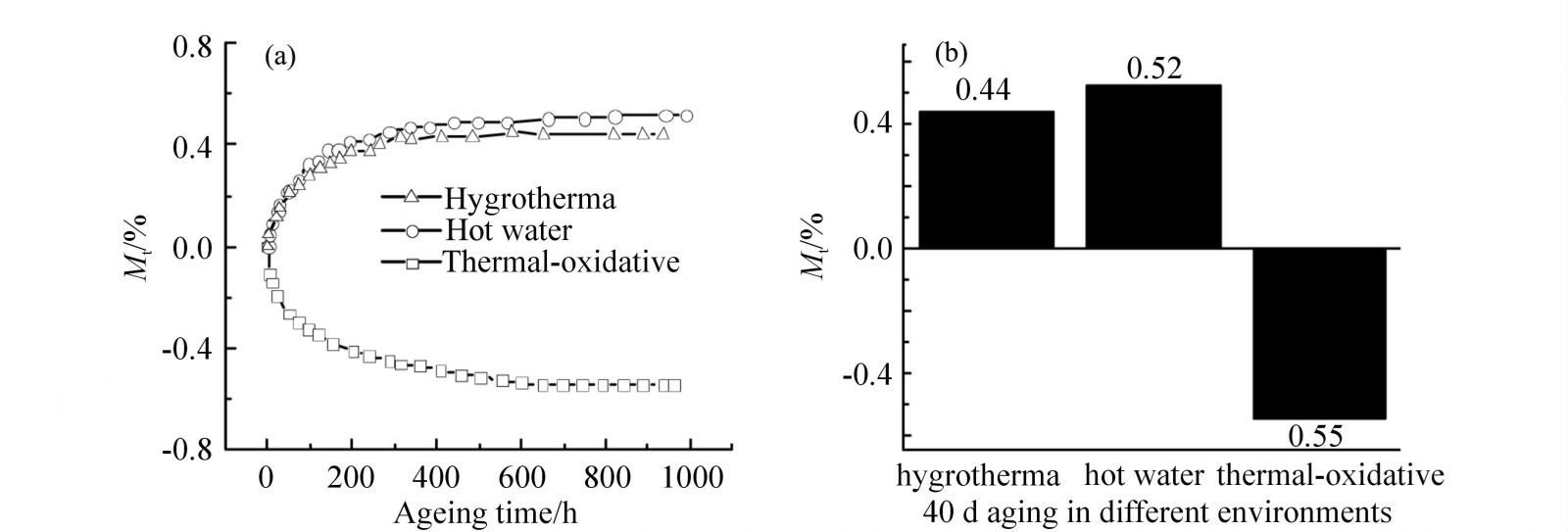

(1)、品質變化

吸濕性實驗開始後,應定期取出樣品,用濾紙快速吸幹材料表面的水分,稱量其品質,記為Mt。稱量後立即放回樣品,並計算吸濕率。當連續2次稱量品質之差的絕對值不大於0.01% 時,可以認為試樣達到吸濕平衡;熱氧老化的品質變化也是每隔一定時間將試樣取出,稱其品質,記為Mt,稱量後將試樣立即放回,計算失重率濕熱、70 ℃熱水和70 ℃熱氧環境中品質變化率(Mt)與老化時間(t)的變化曲線如圖所示。由圖可知,在吸濕初期,大量的水分子進入複合材料內部,使得吸濕率(Mt)與吸濕時間(t)幾乎呈線性增長,此階段水分子在複合材料中的擴散規律符合Fick定律,隨吸濕時間的延長,吸濕曲線逐漸趨於平緩,吸濕速率減慢,直至趨於0,達到吸濕飽和狀態。碳纖維/環氧樹脂基複合材料的吸濕過程主要涉及三方面:水分子在樹脂基體中的擴散、水分子沿纖維基體介面的毛細作用及水在孔隙、微裂紋和介面脫粘等缺陷中的聚集。在吸濕初期,複合材料經過工程幹態處理後,其材料中的水分會有一定的流失,吸濕開始後,一方面大量的水分子會自由擴散進入材料內部 的自由體積空間及孔隙、氣泡、微裂紋等缺陷中;另一 方面,由於環氧樹脂基體分子中含有大量羥基、氨基等極性親水基團,使得樹脂基體吸濕性極強,故初期吸濕速率相對較快。吸濕後期由於自由體積空間和缺陷吸濕趨於飽和,吸濕速度逐漸減緩直至為零。在失重的初期,複合材料的失重率隨時間增長幾乎呈直線衰減,這是因為碳纖維/環氧樹脂基複合材料在製備和貯存過程中存在一定的初始吸濕量和殘餘低分子物質,老化開始初期會快速揮發。隨著老化時間延長,失重率逐漸趨於平衡,這是由於材料中所含的水分和殘餘低分子物質逐漸揮發完畢,只發生了物理變化。

經過40d的老化,70℃濕熱和熱水老化吸濕率分別為0.44%,0.52%;70℃熱氧環境失重率為0.55%。T800碳纖維/環氧樹脂複合材料熱氧老化的品質變化率大於濕熱和熱水老化的品質變化率,熱水和熱氧老化的品質變化率的差值接近1%,熱水和濕熱老化品質變化率差值接近0.1%,說明在70℃環境中,熱氧老化對T800碳纖維/環氧樹脂複合材料性能的影響要略大於濕熱和熱水老化環境。

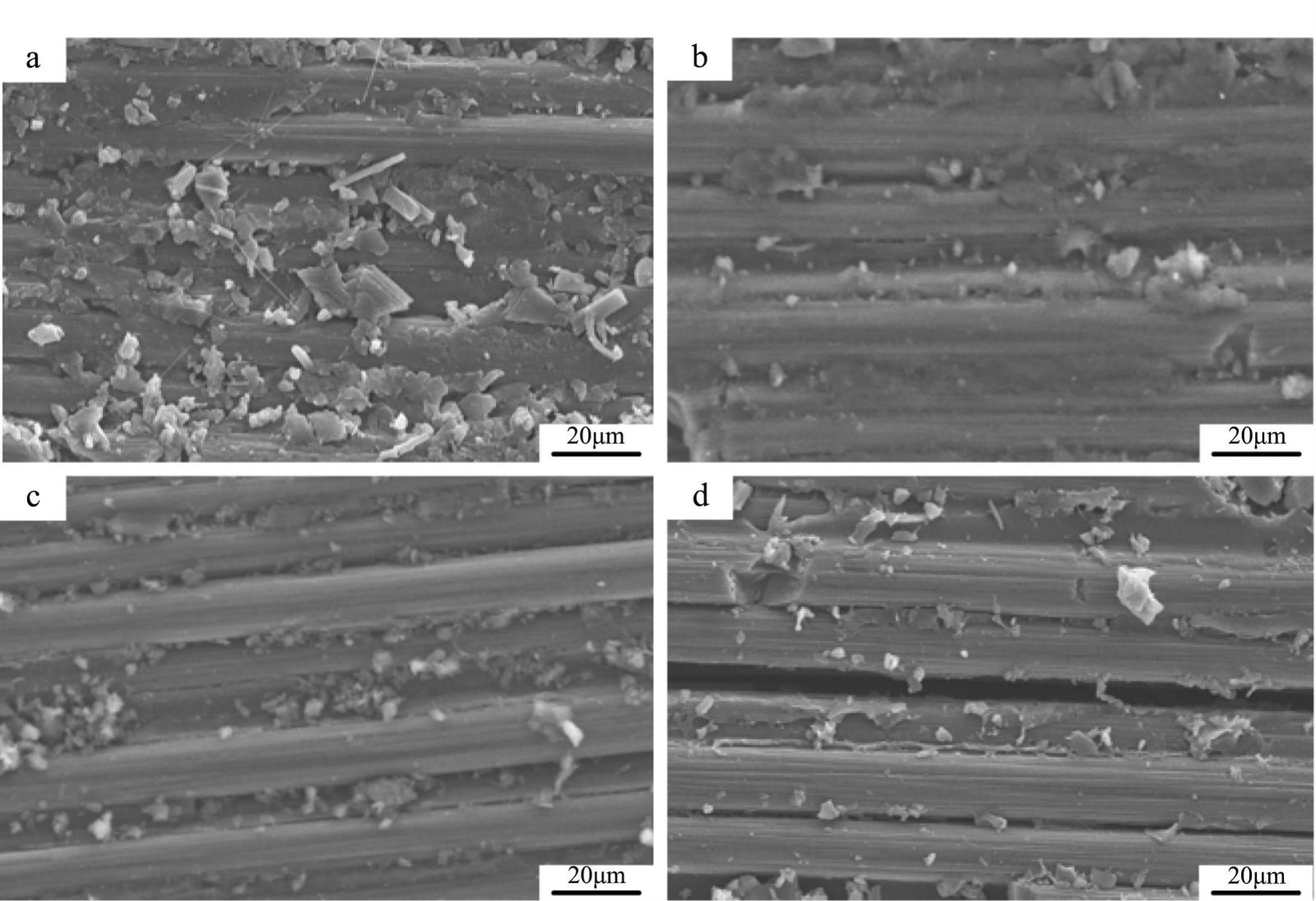

(2)、老化前後表面形貌

T800碳纖維/環氧樹脂基複合材料經過40d同一溫度不同環境老化後,利用掃描電子顯微鏡觀察材料在70℃RH85%濕熱、70℃熱水和70℃熱氧環境的表面形貌如下所示。

未經過老化的試樣纖維表面黏附有大量的樹脂基體,但沒有明顯的空隙、微裂紋等缺陷或纖維拔出、裸露等現象,說明纖維與樹脂基體黏結狀態較好。從Fig.2b可以看出70℃濕熱環境中,吸濕後的纖維表面變得較為光滑,且隨著水分子不斷進入材料內部,黏附在纖維表面的大量樹脂基體變得較為鬆動,甚至有少量的樹脂脫落,但還沒有出現明顯的空隙、微裂紋等缺陷。部分纖維表面逐漸裸露出來,纖維與基體間的介面發生破壞。Fig.2c是材料在熱水環境中的表面形貌,與濕熱環境相比,熱水環境中材料吸濕更為嚴重,因此觀察到的表面形貌破壞更大,纖維表面的樹脂脫落更多,大量的纖維裸露,以及纖維表面變得更為光滑,並且出現較多的微小裂紋,介面破壞較為嚴重。Fig.2d是材料在熱氧環境中的表面形貌,老化溫度為70℃時,試樣表面的大量樹脂受到破壞並從纖維表面脫落,且有少量的纖維絲出現,部分纖維裸露出來,並且纖維與樹脂、纖維與纖維之間介面出現微裂紋,缺少樹脂填充,試樣表面受到破壞。在濕熱和熱水環境中,材料進行吸濕,大量的水分子進入材料表面和內部的基體、孔隙和微裂紋中,對複合材料的表面和內部造成不同程度的破壞。如上述所觀察到的,分析原因,複合材料中的碳纖維基本不吸濕,其分子間的間距不發生變化,大部分水分子會以自由水的的形式進入基體內部,使得基體吸濕溶脹,吸濕的樹脂與不吸濕的纖維之間必然存在濕膨脹的明顯差別。基體的極性與吸濕量成正相關,即極性越高,吸濕量越大,纖維與基體間的濕膨脹不匹配性就越突出。這種不匹配必然在纖維與基體介面間產生內應力,如果這種內應力超過介面粘接力時,就會導致介面脫粘與開裂[8]。複合材料在製備過程中,基體內部不可避免地存在一些缺陷,比如氣泡、孔隙、微裂紋等。當自由水進入基體中的這些缺陷時,也會形成應力集中,使得基體中的微裂紋、孔隙從內部擴展。裂紋的出現形成了水分子在材料內部擴散的通道,從而增加了水的擴散速率。同時,裂紋處水的聚集會增加裂紋附近的樹脂基體的溶脹,從而導致更大的內部應力,使得裂紋在樹脂基體內繼續擴展或纖維與樹脂脫粘[11]。在熱氧環境中,材料表面形貌發生了上述破壞,究其原因,碳纖維基本不吸收水分,高溫環境對碳纖維的影響微小,而基體中含有大量水分,隨著水分的揮發,使得樹脂基體體積收縮,纖維與基體在熱膨脹係數上的差異,導致二者之間產生內壓力,當內壓力超過介面黏接力時,則會出現微裂紋,造成介面脫粘[12]。經過40d的不同環境老化後,觀察比較70℃不同老化環境中T800碳纖維/環氧樹脂基複合材料的表面形貌,可以看出熱氧環境對T800碳纖維/環氧樹脂基複合材料表面形貌的破壞要嚴重於濕熱和熱水環境,這與品質變化的分析結果相符合。說明在70℃老化溫度時,熱氧老化環境對此材料的使用性能和老化機理的影響更大。

(3)、紅外光譜分析

通過測試不同老化環境70℃試樣的紅外光譜圖,分析材料老化前後的化學官能團變化。Fig.3是未老化試樣、70℃RH85%濕熱、70℃熱水和70℃熱氧老化環境中試樣的紅外光譜圖。對比分析可以看出,老化前後譜圖基本沒有發生變化,既無特徵峰的消失和位置的變化,也無新的特徵峰出現,說明在這3種老化環境中複合材料沒有新物質生成,也沒有發生不可逆的化學變化,只有材料介面破壞引起的物理變化。但是可以看出,809cm-1苯環上C-H鍵、1084cm-1附近醚鍵、1505cm-1、1587cm-1苯環上的C=C伸縮振動峰及2850cm-1和2922cm-1附近亞甲基吸收峰發生了明顯的減弱,說明苯環上C-H鍵、醚鍵、苯環上的C=C鍵和亞甲基受到一定的物理破壞,但沒有發生化學變化。

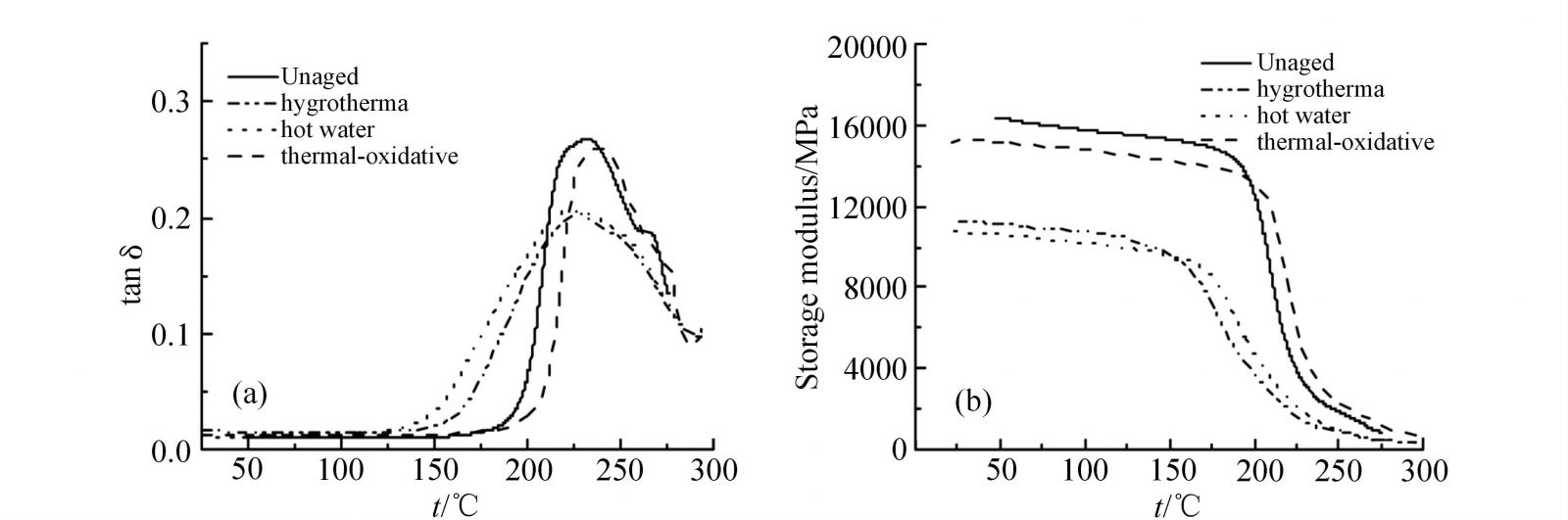

(4)、動態力學性能

試驗取損耗因數(tanδ)的峰值溫度為玻璃化轉變溫度(Tg),它是複合材料保持剛性的最高溫度,當工作環境溫度高於Tg時,材料表現為高彈性狀態,將失去使用性能;當低於Tg時,材料呈現硬質固態,具有一定的力學性能。玻璃化轉變溫度和儲能模量的變化與濕和熱有相當大的聯繫。Fig.4為未老化、濕熱和熱水、熱氧老化環境中T800碳纖維/環氧樹脂基複合材料老化前後的DMA曲線圖。Fig.4(a)是3種老化環境中Tg與溫度的變化曲線,可以看出未老化試樣的tanδ峰值最高,說明未老化試樣相對其他3種老化環境來說損耗最大。經過實驗可知未老化、70℃RH85%濕熱、70℃熱水和70℃熱氧老化環境中Tg依次為231.15℃、227.42℃、224.59℃、238.44℃,可見其濕熱和熱水環境中老化後試樣的玻璃化轉變溫度(Tg)都低於未老化試樣,而熱氧老化的玻璃化轉變溫度高於未老化試樣。這主要是因為在吸濕過程中水分子進入樹脂基體產生塑化效應,同時由於碳纖維與基體的吸濕量相差較大,導致纖維和基體的體積膨脹不匹配,在一定程度上減小了樹脂分子鏈段間的作用力,使鏈段變得易於運動,從而使得Tg和儲能模量低於未老化試樣的[13]。與濕熱環境相比,熱水環境中材料吸濕塑化更為嚴重,因此Tg和儲能模量變化更大。對熱氧環境而言,這是因為在失重過程中T800碳纖維/環氧樹脂基複合材料產生物理老化和後固化作用,使得材料的Tg高於未老化試樣[13]的Tg。Fig.4(b)可以看出,未老化和熱氧老化後試樣儲能模量相近,說明在70℃老化環境中,後固化和物理老化速率較低,因而模量變化不大;而在吸濕環境中,與未老化試樣儲能模量相比,變化較大,說明水分的吸濕塑化作用較明顯。

對比上述3種老化環境對T800碳纖維/環氧樹脂基複合材料Tg的影響效果,將3種老化環境70℃時的Tg與未老化時的Tg作比較,可以看出材料Tg變化值分別為-3.73℃,-6.56℃和7.29℃,說明在70℃環境中,熱氧環境對T800碳纖維/環氧樹脂基複合材料基體的後固化作用大於吸濕對樹脂基體的塑化作用。

(5)、層間剪切性能

層間剪切強度是衡量複合材料介面性能的重要指標之一。Tab.1是不同老化環境T800碳纖維複合材料靜態力學性能,可以看出,經濕熱和熱水老化後試樣的最大破壞載荷和剪切強度都有所降低。在濕熱環境老化40d試樣的最大破壞載荷和剪切強度降低3.0%;在熱水環境老化40d試樣的最大破壞載荷降低和剪切強度降低5.6%。對於在濕熱和熱水老化後試樣的最大破壞載荷和剪切強度的降低,主要是由於纖維與基體之間介面的結合力降低。一方面吸濕使得樹脂基體溶脹,產生溶脹應力,導致纖維與基體介面結合力降低甚至出現脫粘現象;另一方面水分子通過滲透和毛細作用進入纖維與基體介面發生水解,破壞了原有的分子間的相互作用,導致介面結合力降低[14]。在熱氧環境老化40d試樣的最大破壞載荷和剪切強度升高4.5%。這主要是由於熱氧老化對碳纖維複合材料既有增強作用又有破壞作用,熱氧環境引起的後固化表現出增強作用,在老化過程中,由於纖維與基體收縮不匹配造成的介面損傷和樹脂的熱分解對複合材料的性能有破壞作用[15]。顯然此時後固化作用占主導地位,使得最大破壞載荷和剪切強度都升高。

結論

(1)在同一溫度時,熱水老化吸濕率高於濕熱老化,同時熱氧老化的失重率值要大於熱水和濕熱老化的吸濕率值,未老化試樣纖維與基體介面黏接狀態良好,熱氧老化對該複合材料表面形貌的破壞要嚴重於熱水和濕熱老化;在3種老化環境中,複合材料無新物質生成,也未發生不可逆化學變化,即使在熱氧環境中有吸收峰的減弱,那也只是老化過程中的物理變化。

(2)與未老化時的Tg作比較,濕熱、熱水和熱氧環境在70℃時的Tg變化值分別為-6.56℃,-3.73℃和7.29℃,說明熱氧環境對複合材料基體的後固化作用大於吸濕對樹脂基體的塑化作用;試樣的最大破壞載荷和剪切強度在濕熱環境中降低3.0%,在熱水環境中降低5.6%,在熱氧環境中升高4.5%。但差別不大,說明T800碳纖維/環氧樹脂基複合材料層間介面具有良好的耐濕熱性能。

(3)在同一溫度,熱氧環境對T800碳纖維/環氧樹脂基材料性能的影響大於濕熱和熱水環境,因此在設計飛機結構件時應重點考慮熱氧環境。